引言:从传统工厂到未来工厂的范式转变

随着工业4.0的深入推进,制造业正经历一场深刻的数字化转型。传统依赖人工、经验与半自动化设备的工厂模式,正加速向以数据驱动、虚实融合、智能决策为特征的“未来工厂”演进。在这一变革浪潮中,计算机系统服务扮演着核心基础设施与使能技术的角色,而数字孪生则成为连接物理世界与数字世界的关键技术桥梁,共同勾勒出智能制造的未来图景。

第一部分:未来工厂的核心特征与愿景

未来工厂并非简单的自动化升级,而是一个高度互联、自适应、可持续的制造生态系统。其核心特征包括:

- 全面互联与数据驱动:通过工业物联网(IIoT)技术,实现人、机、料、法、环等全要素的实时感知与数据采集。生产过程不再是“黑箱”,数据成为核心生产要素。

- 柔性化与自适应生产:能够快速响应市场变化,实现小批量、多品种的定制化生产,产线可根据订单需求动态重构。

- 预测性维护与高可靠性:利用数据分析与人工智能,提前预测设备故障,从“事后维修”转向“事前预防”,最大化设备利用率和生产效率。

- 人机协同与知识传承:人工智能与增强现实(AR)等技术辅助人类进行复杂决策与操作,同时将专家经验数字化、模型化,实现知识的沉淀与传承。

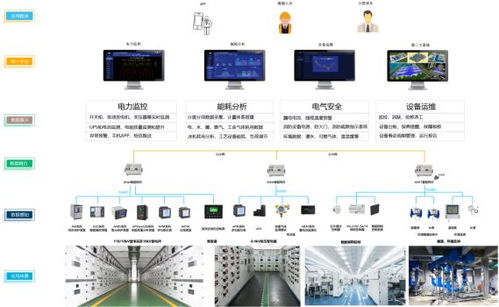

- 绿色与可持续发展:通过优化能源与资源消耗,实现精益生产和环境友好。

第二部分:数字孪生:为物理工厂创建“数字副本”

数字孪生是未来工厂的“神经中枢”与“决策大脑”。

- 定义与内涵:数字孪生是物理实体或过程在虚拟空间的全生命周期、高保真动态映射。它利用传感器数据、历史数据、物理模型与专家知识,构建一个与物理工厂同步运行、交互映射的虚拟模型。

- 核心价值:

- 设计仿真:在产品与产线设计阶段,进行虚拟测试与优化,缩短研发周期,降低试错成本。

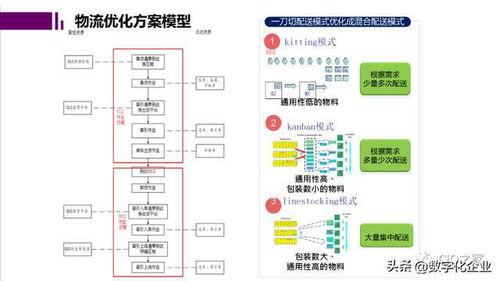

- 生产模拟与优化:在生产计划阶段,对生产流程、物流路径、资源调度进行模拟推演,找到最优方案。

- 实时监控与诊断:在运行阶段,实时映射物理工厂状态,实现透明化管理,快速定位异常。

- 预测与决策支持:基于历史与实时数据,预测未来趋势(如设备性能衰退、产品质量风险),为管理者提供科学决策依据。

- 员工培训与技能提升:在安全的虚拟环境中进行设备操作、维护流程与应急演练的培训。

第三部分:计算机系统服务:构建未来工厂的数字基座

实现未来工厂与数字孪生,离不开强大、可靠、灵活的计算机系统服务作为底层支撑。这主要包括:

- 云计算与边缘计算服务:

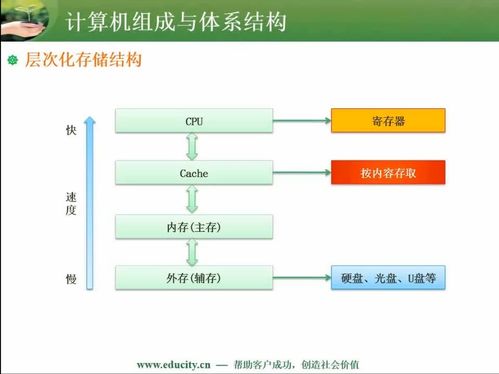

- 云计算:提供海量数据存储、弹性计算资源(如用于仿真、AI训练的高性能计算),以及SaaS化的工业软件服务,降低企业IT门槛。

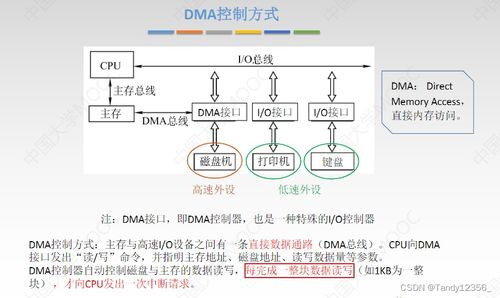

- 边缘计算:在靠近数据源的网络边缘侧进行实时数据处理与分析,满足数字孪生对低延迟、高实时性的苛刻要求,实现毫秒级响应。

- 数据集成与管理服务:

- 构建统一的数据平台(数据湖/数据中台),打破OT(运营技术)与IT(信息技术)的数据孤岛,实现多源异构数据(设备数据、MES数据、ERP数据等)的融合治理与统一服务。

- 平台与中间件服务:

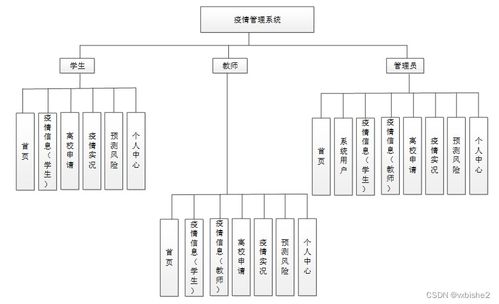

- 提供数字孪生开发与运行平台、工业互联网平台,封装通用功能(如模型管理、数据连接、可视化组件),让企业能聚焦于自身业务逻辑的开发与创新。

- 网络安全服务:

- 工厂的深度联网意味着攻击面的扩大。需提供从终端、网络到云的全方位、纵深防御安全服务,保障工业数据和控制系统安全。

- 人工智能与大数据分析服务:

- 提供算法框架、工具和算力,将AI能力(如机器学习、计算机视觉)注入数字孪生,使其从“映射”走向“预测”和“自主优化”。

第四部分:融合应用场景与实践路径

场景示例:一条智能产线的全生命周期管理

- 设计与部署阶段:在云端数字孪生平台上,虚拟搭建产线3D模型,导入设备机理模型,进行布局优化、节拍仿真和虚拟调试,确保“一次做对”。

- 运营与监控阶段:边缘网关实时采集设备数据,同步至数字孪生体。管理者通过可视化界面,实时查看设备状态、生产进度、能耗情况。AI模型分析数据,预警潜在故障。

- 优化与改进阶段:当需要引入新产品时,在数字孪生体中进行新工艺参数的模拟与验证,成功后一键下发至物理产线。基于历史数据,持续优化生产排程与能效。

实施路径建议:

- 顶层规划,分步实施:结合企业战略,制定清晰的数字化转型蓝图。可从一条产线、一个车间开始试点,验证价值,再逐步推广。

- 夯实数据基础:优先完成关键设备联网与数据标准化,构建高质量的数据源。

- 平台选型与生态合作:根据自身需求与技术能力,选择成熟的工业互联网平台或数字孪生解决方案提供商,借助生态力量加速落地。

- 人才与文化转型:培养既懂OT又懂IT的复合型人才,推动组织向数据驱动、敏捷协作的文化转变。

###

未来工厂是制造业高质量发展的必然方向,而数字孪生与计算机系统服务的深度融合,正为其提供强大的技术引擎。这不仅是技术的升级,更是生产模式、管理方式和商业价值的重构。拥抱这一变革,企业将能在不确定性增强的市场中,获得前所未有的敏捷性、效率与竞争力,真正迈向以数据为核心的智能制造新时代。

(本PPT分享旨在提纲挈领,具体实施需结合企业实际情况进行深入分析与定制化设计。)