随着工业4.0与智能制造的深入发展,炼钢、轧钢等传统重工业领域正经历着深刻的数字化、智能化转型。其中,温度作为钢铁生产过程中最关键的控制参数之一,其精准、实时、可靠的监测对于保障产品质量、优化工艺流程、降低能耗以及确保设备与人员安全至关重要。传统的接触式测温方式,如热电偶、热电阻等,在高温、多尘、强振动的恶劣工业环境下,存在布线复杂、维护困难、易损坏、难以实现移动物体测温等局限性。RFID(无线射频识别)无线测温系统,结合先进的计算机系统服务,为炼钢轧钢厂提供了一种高效、智能的温度监控解决方案。

一、RFID无线测温系统的核心技术原理

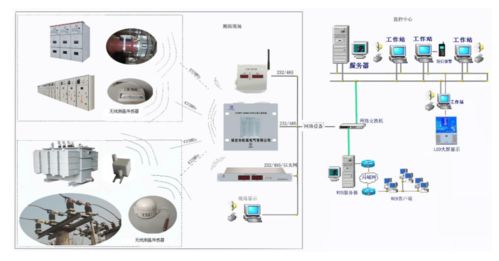

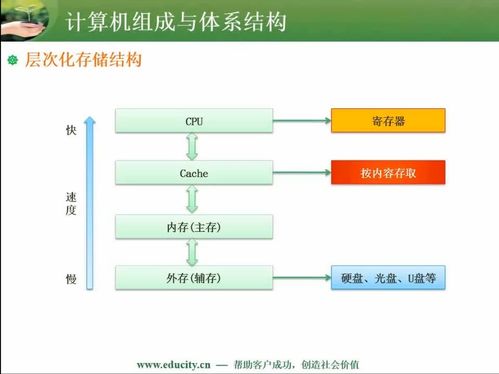

RFID无线测温系统主要由三部分构成:

- 无线测温标签:集成了RFID芯片、高精度温度传感器(如红外或热电偶)、微型天线和耐高温防护外壳。标签被安装于需要监测的移动或固定目标上,如钢包、中间包、轧辊、轴承、电机等,实时采集温度数据。

- 读写器与天线网络:在厂区内关键位置(如轨道沿线、轧制线旁、设备巡检点)部署RFID读写器及天线,构成无线通信网络。读写器以特定频率(如UHF频段)发射射频信号,为无源标签提供能量(无源方案)或唤醒有源标签,并接收标签返回的ID码和温度数据。

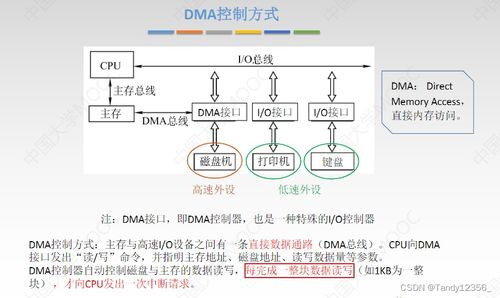

- 计算机系统服务平台:作为系统的“大脑”,负责数据的汇聚、处理、分析、存储与可视化展示。它通过工业以太网、Wi-Fi或5G等网络与读写器连接,接收海量温度数据,并与工厂现有的MES(制造执行系统)、ERP(企业资源计划)、SCADA(数据采集与监控系统)等进行深度集成。

二、在炼钢轧钢厂项目中的具体应用场景

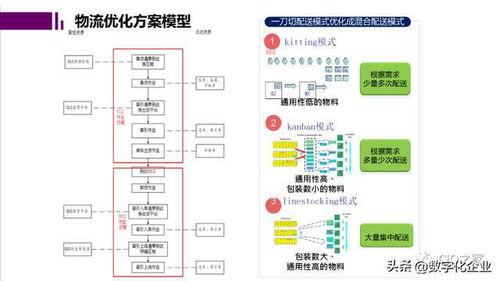

- 钢水/铁水运输过程全程监控:在鱼雷罐车、钢包车的车体上安装耐超高温(>1000℃)的RFID测温标签。当车辆沿铁轨运行至各读写器监测点(如高炉出铁口、转炉/电炉前、精炼站、连铸机大包回转台)时,系统自动、非接触式读取该容器内熔体的实时温度。数据实时上传至计算机系统,形成温度-位置-时间曲线,为调度与工艺调整提供精确依据,防止温度过低导致冻包或温度过高侵蚀包衬。

- 连铸坯表面温度监测:在连铸机拉矫段、切割段及后续输送辊道上方部署读写器,在高温铸坯上粘贴或嵌入一次性耐高温标签。系统可连续监测铸坯表面温度分布,为二冷配水模型优化、拉速控制及铸坯质量判定(如裂纹、凹陷)提供关键数据,提升铸坯质量与均质性。

- 轧制过程设备与工件温度管理:

- 轧辊与轴承温度监控:在轧机牌坊、轴承座等关键旋转或振动部件上安装标签,实时监测其工作温度,实现预测性维护,防止因过热导致的轧辊断裂、轴承烧损等重大设备事故。

- 板坯/带钢温度跟踪:在加热炉出口、粗轧、精轧、层流冷却及卷取等关键工艺点,通过RFID系统自动识别并记录每一块板坯或每一卷带钢的温度历程。结合工艺模型,实现轧制力、速度、冷却策略的精准闭环控制,确保产品力学性能与尺寸精度。

- 关键固定设备热点巡检:对变压器、配电柜、电机、液压站等设备的潜在过热点安装测温标签。巡检人员持手持式读写器或通过固定读写点,可快速、安全地批量读取温度数据,替代传统人工手持红外测温枪的繁琐作业,提高巡检效率与数据可靠性。

三、计算机系统服务的核心功能与价值

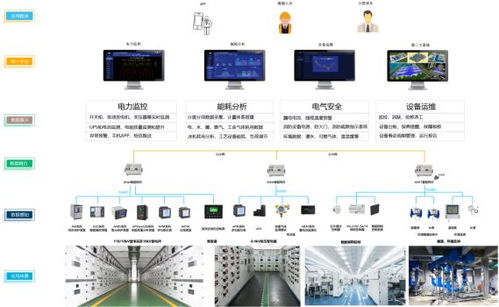

RFID无线测温系统的效能,高度依赖于其后台的计算机系统服务,主要体现在:

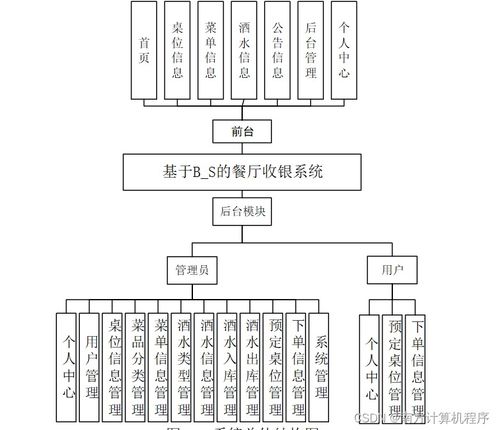

- 数据集成与实时处理:系统服务层通过标准接口(如OPC UA、API)无缝对接读写器网络,实现毫秒级数据采集与解析。它能处理海量、高并发的温度数据流,并进行滤波、校准、单位换算等预处理。

- 可视化监控与智能预警:提供基于Web或客户端的图形化监控界面,以电子地图、趋势图、列表等形式实时展示全厂温度监测状态。系统可设定多级温度阈值(预警、报警、紧急),一旦超限,立即通过声光、短信、工业App推送等方式告警,并联动相关设备(如启动冷却系统、降低轧速)。

- 大数据分析与工艺优化:服务层建立历史温度数据库,运用大数据分析、机器学习算法,挖掘温度数据与产品质量(如强度、韧性)、能耗、设备寿命之间的深层关联。例如,分析钢包周转过程中的温降规律,优化烘烤与调度策略;建立轧辊热疲劳模型,优化换辊周期。

- 全流程追溯与质量管理:通过RFID标签的唯一ID号,将温度数据与具体的生产批次、炉号、钢卷号绑定,形成完整的“温度履历”。当产品出现质量异议时,可快速追溯生产全过程的温度参数,为质量分析与改进提供数据铁证。

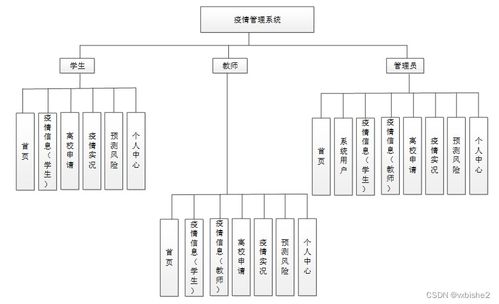

- 系统管理与维护服务:提供设备(标签、读写器)的远程状态监控、配置管理、故障诊断与固件升级服务。管理用户权限,确保数据安全。

四、实施挑战与展望

实施RFID无线测温系统也面临挑战,如超高温环境下标签的长期可靠性、复杂金属环境下的射频信号干扰与衰减、初期投资成本较高等。但随着耐高温材料、低功耗芯片、抗金属标签设计及5G、边缘计算等技术的进步,这些挑战正逐步被克服。

RFID无线测温系统与计算机系统服务的深度融合,将推动炼钢轧钢厂向“透明工厂”、“自适应工厂”迈进。通过与数字孪生、人工智能的进一步结合,系统不仅能“感知”温度,更能“预测”趋势并“自主”优化,为实现钢铁工业的绿色、高效、智能化生产奠定坚实的数据基石。